首先对标称精度、实际测量精度和差异本质这三个概念做个介绍。

标称精度:理想条件下的理论指标。标称精度,又称额定精度,是仪表在标准工况(20℃、101.3kPa、清洁水介质、充分发展湍流)下,经严格校准验证的理论误差范围,通常以满量程百分比(如±0.5%FS)或绝对误差形式呈现。它代表仪表设计的理想性能上限,用于快速评估仪表基础测量能力。例如,涡轮流量计在实验室标准条件下,可实现±0.2%的高精度测量。

实际测量精度:复杂工况下的真实表现。实际测量精度是仪表在现场运行时的真实误差体现,受流体特性(粘度、温度、压力、杂质)、安装条件(直管段长度、振动、应力)、环境因素(温度、湿度、电磁干扰)及仪表老化等多重因素影响。例如,某电磁流量计在标称条件下精度为±0.5%,但在高温、含颗粒的污水管道中长期运行后,实际误差可能扩大至±2.0%。

差异本质:理论与实践的约束鸿沟,二者差异的根源在于理想条件与实际工况的不匹配。标称精度基于“完美假设”,而实际精度是多重现实约束下的综合结果。以气体涡街流量计为例,其标称精度基于标准气体密度(0.1MPa)标定,但在实际高压管道(如1.0MPa)中,气体密度显著升高,若未进行补偿,体积流量测量原理将失效,导致误差显著增大。

影响流量计实际精度的关键因素有哪些?

1、流体特性偏离理想条件:

①粘度与雷诺数效应

标称精度多基于低粘度流体(如水,粘度约1mPa.s)标定,而高粘度流体(如润滑油,粘度50mPa.s)会显著改变流动状态,比如:

①涡轮流量计的叶轮阻力随粘度升高而增大,转速降低,导致测量值偏小。某涡轮流量计测量润滑油时,实际误差从标称的±0.2%扩大至±0.8%。

②差压式流量计(如孔板)的流量系数在低雷诺数(Re<10⁴)时偏离设计值,致使差压信号与流量的非线性关系加剧。

②温度与压力对密度的影响

液体:高温下液体密度略微减小(如水在80℃时密度比20℃下降约0.3%),对体积流量测量影响较小,但会改变科氏质量流量计的振动频率,因其测量与流体密度密切相关。

气体:压力升高使气体密度显著增加(遵循理想气体定律\rho=\frac{pM}{RT}),若未补偿,涡街流量计、涡轮流量计等体积流量计的测量值将严重偏离真实质量流量。例如,在0.8MPa的压缩空气管道中,未补偿的涡街流量计体积流量测量值比真实值偏小约87%(因压力升高后气体密度为标准状态的8倍)。

③杂质与流态污染

含固体颗粒或气泡的流体可能造成:涡轮流量计叶轮磨损,间隙增大,导致转速波动。超声波流量计信号因颗粒散射而衰减。如污水管道中,传感器表面附着杂质,可使测量误差从±0.5%增至±2.0%。

2、流量计安装与调试误差

①直管段不足引发流态紊乱

涡街、孔板等仪表对上游流态要求严苛(如涡街需≥15D直管段)。若安装时直管段仅5D,流体未充分发展为稳定湍流,涡街的漩涡发生频率测量误差可能从±1.0%扩大至±3.0%。

②机械应力与振动干扰

法兰安装应力会导致科氏质量流量计测量管变形,改变振动特性,使质量流量测量误差增加约0.5%,质量流量计安装要在两端牢固固定与地面或墙体,以保证测量管震动特性稳定。管道振动会引发涡街流量计压电传感器信号噪声,在低流速时信噪比下降,误差可扩大1-2倍。

3、环境与运行条件影响

①温度对流量计电子部件的漂移作用

超出流量计额定温度范围(如-20℃~60℃)时,变送器的放大器漂移、ADC分辨率下降,导致信号处理误差。某电磁流量计在80℃高温下长期运行,实测误差从±0.3%增至±0.7%。

②流量计老化与校准缺失

机械部件磨损(如涡轮轴承间隙增大)或电子元件老化(如电容值漂移)会随时间积累误差。统计显示,未定期校准(超过2年)的超声波流量计,实际误差平均上升0.8%。

4、管道压力与流速变化的特殊影响

①压力对测量原理的双重作用

流体密度修正需求:在气体流量测量中,压力变化直接影响密度,体积流量计必须通过压力/温度补偿换算为标况流量,否则误差随压力升高成比例扩大。

结构变形风险:高压管道(如PN40)可能导致测量管内径微小收缩(如电磁流量计不锈钢管收缩0.1%),使截面积A减小,导致体积流量Q=vA的计算值偏小0.1%-0.3%。

②流速范围与线性度限制

低流速区非线性误差:多数仪表在低于标称下限(如涡轮流量计<0.5m/s)时,机械摩擦或信号噪声占比上升,误差显著增大。某涡轮流量计在0.8m/s流速时,误差从±0.2%增至±1.5%。

高流速区流态紊乱:超过上限流速(如超声波流量计>15m/s)时,声束传播时间差缩小,测量分辨率下降,误差可能扩大1.5倍。

③压力与流速的协同效应

当管道阀门调节导致压力下降、流速升高(如气体节流场景),未补偿的体积流量计会面临双重误差:压力降低使气体密度减小,体积流量增大,测量值因未补偿密度而偏大;流速升高可能使涡街流量计进入高雷诺数区,流量系数偏离设计值,进一步增大误差。

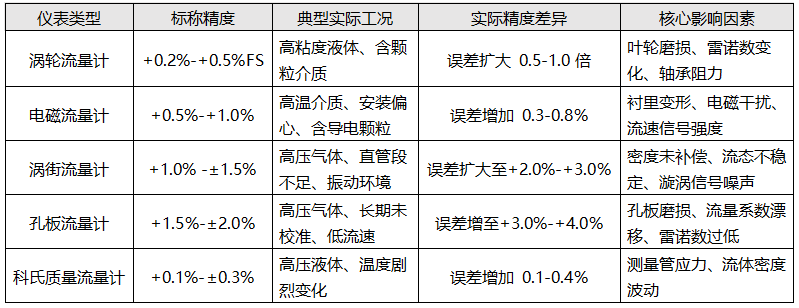

典型流量计的差异案例对比

面对流量计标称与实际精度差异如何优化?

1、精准选型:匹配实际工况需求

①流体特性适配

◆高粘度流体选用容积式流量计(如椭圆齿轮)或科氏质量流量计(不受粘度影响)。

◆含颗粒流体选用插入式超声波流量计(非接触测量)或耐磨型涡轮流量计(如陶瓷叶轮)。

◆高压气体选用带压力补偿的涡街流量计或科氏质量流量计(直接测量质量流量)。

②量程与流速范围覆盖

选择宽量程比仪表(如多声道超声波流量计量程比100:1),确保在0.1-25m/s流速范围内保持线性精度;对于变工况场景(如压缩机出口),优先选用科氏质量流量计(量程比50:1,且不受密度影响)。

2、规范安装:消除系统性误差源头

①流态优化

◆严格遵循流量计安装手册,确保涡街流量计上游≥15D、下游≥5D直管段,或加装流动调整器(如整流栅)。

◆电磁流量计安装时保证前后管道同轴度(偏差<1%管径),避免法兰应力传递至测量管。

②环境防护

◆在振动剧烈场景加装橡胶软连接和支架减震,降低对涡街、涡轮仪表的振动干扰。

◆高温环境下使用隔热材料包裹传感器,确保电子部件温度在额定范围内(如-40℃-85℃)。

3、动态补偿:修正压力与流速影响

①多参数实时补偿

气体流量测量中,集成压力变送器(精度±0.1%)和温度变送器(精度±0.2℃),通过 PLC 或智能变送器实时计算标况体积流量或质量流量。

科氏质量流量计配置温度补偿,科氏力质量流量计基于科里奥利效应,通过测量流体在振动管道中产生的科氏力来直接获取质量流量,其测量值理论上不受流体密度、压力和粘度的影响。但在实际工况中,温度变化会导致流体密度改变,同时也会使测量管材料发生热胀冷缩,影响测量管的振动特性(如振动频率、振幅等)。例如,测量管材质的弹性模量会随温度变化,进而影响振动系统的固有频率,导致测量误差。此外,流体密度的变化虽然不影响质量流量的直接测量,但在一些需要同时获取体积流量或进行过程控制的场景中,准确的密度值不可或缺,而温度是影响密度的关键因素之一。

②非线性算法修正

利用历史校准数据建立误差模型,例如:对涡街流量计,通过神经网络拟合压力、流速与误差的映射关系,实时输出修正系数。针对差压式流量计,通过最小二乘法拟合差压与流量的非线性关系,将非线性误差降低约60%。 对于受电磁干扰影响较大的电磁流量计,可通过屏蔽电缆和接地优化措施,减少信号噪声;针对不同类型仪表的非线性特性,采用分段线性化方法,在不同流速区间内分别进行误差修正,有效提升测量精度。超声波流量计采用自适应滤波算法,动态抑制低流速时的噪声干扰。

4、全周期维护:保障长期精度稳定性

①定期校准与诊断

制定校准周期(贸易结算仪表每年一次,过程控制仪表每2-3年一次),使用称重法、容积法等高精度标准装置(不确定度≤0.05%)。

利用流量计内置诊断功能(如科氏质量流量计的振动频率监测、涡轮流量计的叶轮转速波动分析),提前预警部件磨损。

②预防性维护措施

◆含颗粒介质管道定期清理传感器表面(如超声波流量计每季度机械清洗)。

◆高压流量计定期检查密封件老化情况(如电磁流量计衬里裂纹检测),避免因泄漏导致测量管变形。

流量计的标称精度与实际测量精度差异是理论设计与工程实践矛盾的集中体现,管道压力与流速变化通过改变流体物理特性、流量计受力状态及流态分布,显著影响测量精度。在工业应用中,需通过工况适配选型、精准安装调试、动态补偿修正、全周期维护四大策略,系统性缩小差异,确保测量数据的可靠性。

未来,随着智能传感器、物联网(IoT)和机器学习技术的发展,流量计将具备更强大的自诊断、自校准能力。基于边缘计算的实时误差修正算法、基于数字孪生的仪表性能预测模型,将进一步提升实际测量精度与标称精度的一致性,为工业智能化提供更精准的计量支撑。

作者:高东坡(金川镍钴研究设计院)